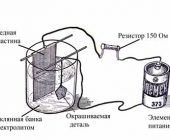

Ванна для хромирования.

После длительного периода эксплуатации отдельных элементов кузова автомобиля, имеющих оксидное покрытие либо облагороженных при помощи метода защитно-декоративного хромирования, наступает необходимость проведения операций восстановительного характера.

Стремление водителей придать автомобилю безупречный внешний вид и дороговизна новых запчастей вынуждают многие предприятия, специализирующиеся на ремонте автомобильных кузовов, уделять повышенное внимание восстановлению защитных свойств и внешнего вида деталей.

Покраска хромом позволяет действенно и эффективно восстановить изношенные детали и элементы.

Оборудование для хромирования

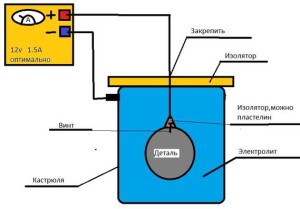

Специальные емкости для хромирования (ванны) — основное оборудование, используемое для покраски деталей кузова автомобиля хромом.

Емкости и материалы для хромирования

Оборудование для хромирования.

Основными составляющими процесса хромирования являются хромовый ангидрид и серная кислота, выступающая в роли катализатора. Общие пропорции содержания серной кислоты находятся в пределах от 0,8% до 1,2%, а среднее значение не превышает 1%. Данные пропорции могут выглядеть следующим образом (г/л): хромовый ангидрид — 250, серная кислота — 2,5.

Содержащая хромовый ангидрид в пропорциях 400 г/л ванна имеет прекрасную электропроводность, благодаря которой не требуется высокое напряжение при покраске хромом. Предназначенные для хромирования емкости характеризуются малым катодным выходом по току (менее 20%) и низкой кроющей способностью.

Основные преимущества и недостатки

Данное оборудование превосходно себя зарекомендовало при декоративном хромировании изделий сложной геометрической формы. Основные недостатки концентрированной ванны — невысокий выход (по току) и непригодность для функциональной покраски хромом.

Помимо классического варианта хромовых ванн, в которых присутствует сульфатный катализатор, активно используются катализаторы, содержащие в своем составе соли кремнефтористоводородной и серной кислот ограниченной растворимости. Использование данных ванн, носящих название саморегулирующихся, позволяет оптимизировать процесс и избавиться от необходимости проведения анализа химического состава.

Описываемое оборудование характеризуется и некоторыми недостатками, среди которых выделяется высокая степень агрессивности ванны, оказывающая влияние на необходимость проведения изоляции стальных элементов и изделий. Контакт с растворами хромового ангидрида может вызвать определенные сложности из-за высокой токсичности вещества и трудоемкого процесса очистки сточных вод. Ванны для хромирования должны быть оборудованы эффективной вытяжной системой. Это требование обусловлено присутствием тока большой плотности и высоких температур.

Материальные потери и способы их снижения

Материальные потери относятся к числу недостатков ванн, предназначенных для покраски хромом. Высокое содержание хромового ангидрида приводит к увеличению потерь электролита. Применение ванн улавливания и технологии двух промывок позволяет существенно снижать данные потери.

Использование ванн с невысоким содержанием хромового ангидрида — один из наиболее рациональных способов снижения потерь материала. Рекомендуется определять опытным путем наиболее оптимальное для данного вида продукции содержание хромового ангидрида. Содержащие менее 100 г/л хромового ангидрида ванны вызывают определенные сложности, связанные с их эксплуатацией.

Универсальная ванна, предназначенная и для декоративного, и для технического хромирования, должна содержать раствор следующих пропорций (г/л): хромовый ангидрид — 250, серная кислота — 2,5. При нанесении декоративных поверхностей должна быть обеспечена температура 50°C и средняя плотность тока 25 А/дм2, при нанесении функциональных поверхностей — 55°C-60°C и 60 А/дм2.

Предварительная подготовка поверхности

Хром наносится при помощи ряда последовательно выполняемых операций покраски, начинающихся с предварительной подготовки поверхности.

Механическая обработка

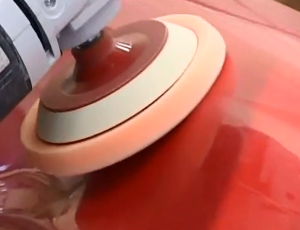

Механическая обработка перед хромированием.

Подлежащие хромированию детали подвергаются механической обработке, степень которой зависит от состояния поверхности. Диапазон механической обработки может колебаться от зачистки сварных швов, заусенцев либо окалины и грубой шлифовки (обдирки), позволяющей удалить значительные неровности металла, до чистового шлифования, обеспечивающего избавление от небольших раковин и рисок.

После шлифования детали подвергают матированию, которое заключается в обработке на периодически смазываемом специальными пастами шлифовальном круге. Имеющие сложную конфигурацию детали подлежат дополнительной обработке, осуществляемой на специальных кругах. Тонкая финишная обработка заключается в полировании поверхности при помощи кругов, изготовленных из фетра либо бязи.

Обезжиривание

Для обеспечения прочности сцепления между материалом и поверхностью обрабатываемой детали применяется очистка (обезжиривание) детали от окалины, ржавчины и жировых пятен. Обезжиривание следует производить предварительно смоченными в бензине либо керосине волосяными щетками. Имеющие небольшие габаритные размеры детали можно погружать в емкость с керосином либо бензином и протирать.

Покраска хромом требует высокой чистоты поверхности металла, а обработка в органических растворителях не всегда способна обеспечить выполнение данного требования даже тогда, когда технологическим процессом обработки было предусмотрено использование нескольких ванн и растворителей высокой степени чистоты.

Для повышения качества обезжиренных растворителями деталей применяют дополнительное электрохимическое либо химическое обезжиривание в щелочах, осуществляемое после сушки. На практике широкое применение получил способ катодного обезжиривания в щелочном растворе, хотя довольно активно используется и анодный вариант.

Электрохимическим обезжириванием не следует злоупотреблять, так как в случае с тонкостенными либо закаленными стальными изделиями можно наблюдать некоторое ухудшение их механических свойств. «Золотой серединой» в данном случае является комбинированный способ обработки: последовательное катодное и анодное либо только анодное обезжиривание.

Травление

Процесс декапирования.

Процесс обезжиривания завершается смыванием следов щелочи с обрабатываемой поверхности в проточной горячей и холодной воде соответственно. Если после обезжиривания остаются следы окалины либо прочих загрязнений, то необходимо использовать метод травления. После травления детали необходимо промыть в проточной горячей либо холодной воде.

Декапирование

Данная технологическая операция, предназначенная для удаления легких налетов оксидов, осуществляется перед непосредственным погружением детали в гальванические ванны. Декапирование превосходно выявляет структуру металла, способствуя улучшению сцепления гальванического осадка.

Авторемонтные предприятия использует для этих целей электрохимическое декапирование (легкое травление). Для обеспечения долговечности поверхности детали процесс декапирования должен длиться в течение 15-20 секунд при комнатной температуре. Применяемый для декапирования стальных изделий раствор на 85% состоит из воды, на 10% – из серной и на 5% – из соляной кислот. Плотность тока колеблется от 7 до 10 А/дм2.

Подвергнутые декапированию детали обязательно должны быть промыты в воде при комнатной температуре. Не следует касаться деталей руками и промывать их горячей водой перед погружением в ванну с раствором. Данные меры обусловлены тем, что детали довольно быстро остывают, покрываясь оксидной пленкой.

Хромирование

Непосредственная покраска деталей и элементов кузова автомобиля в хром называется хромированием. Хромирование обладает некоторыми особенностями, отличающими данную технологию от прочих гальванических процессов:

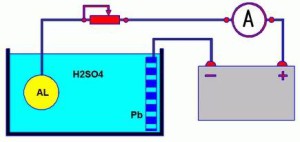

- Хромовая кислота, а не сам хром либо соли хрома, является основным компонентом электролита;

- Снижение выхода (по току) при увеличении температуры хромового электролита либо при повышении концентрации хромовой кислоты;

- Повышение выхода (по току) при увеличении плотности тока.

Хромированные кузовные детали подлежат периодическому ремонту из-за полного либо частичного износа покрытия и его отслаивания. С данных элементов необходимо удалить хром либо его остатки перед вторичным покрытием. С этой целью детали следует погрузить в 10%-й раствор концентрированной соляной кислоты либо использовать метод анодного растворения в 90%-м растворе серной кислоты (плотность тока от 3 до 5 А/дм2). Перед повторным хромированием следует произвести полировку деталей, с которых был снят хром.

Анодирование металла.

Качественная покраска деталей кузова в хром предполагает наличие надежного контакта между проводом, присоединенным к отрицательному полюсу источника тока, и деталью. С этой целью подлежащие хромированию детали перед погружением в ванны закрепляют на приспособления, имеющие достаточное поперечное сечение и обеспечивающие минимальные потери напряжения.

Электролиз растворов, созданных на основе хромовой кислоты, позволяет получить классическое покрытие блестящего хрома и осадок черного хрома на катоде, обладающий глубоким цветом, высокой твердостью и коррозионной стойкостью, низкой отражающей способностью. Данные качества позволяют использовать полученный хром для покрытия щеткодержателей, облицовок радиатора, зеркал заднего вида.

Наилучший результат можно получить при применении электролита следующего состава (г/л):

- хромовый ангидрид – 250;

- криолит — 0,2;

- натрий азотнокислый — от 3 до 5;

- хромин — от 2 до 3.

При этом оптимальный режим обработки будет выглядеть следующим образом:

- начальный цикл: плотность тока — от 25 до 30 А/дм2, продолжительность цикла — от 1 до 2 минут;

- конечный цикл: плотность тока — от 15 до 20 А/дм2, продолжительность цикла — от 7 до 10 минут.