Порошковая покраска на сегодняшний день является одним из самых надежных способов создания на поверхности по-настоящему качественного покрытия, устойчивого к разрушительному воздействию влаги, ультрафиолета, химических реагентов, а также к механическим повреждениям. Технология полимерной покраски требует организации особых условий работы. В данной статье поговорим подробнее о том, какое оборудование используется в заводских условиях для полимерной покраски и какие требования к нему предъявляются.

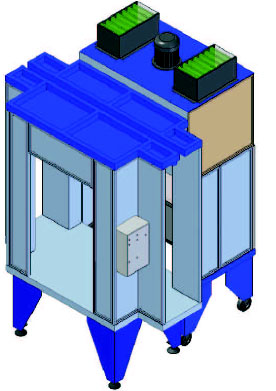

Камеры для напыления полимера.

Покрасочная камера представляет собой пространство, в котором проходит процесс переноса порошка на поверхность деталей.

В зависимости от конструкции камеры могут быть тупиковыми, где есть только одно рабочее отверстие для помещения детали внутрь, или проходными, где детали проходят через покрасочную область одна за другой без необходимости вешать и снимать каждую деталь.

Другая классификация покрасочных камер – это использование однопостового и двухпостового оборудования. Двухпостовые камеры применяются при покраске длинномерных изделий и являются не чем иным, как двумя однопостовыми конструкциями, развернутыми друг к другу на 180°.

Каждая камера оснащается:

- вытяжной системой для отведения из камеры воздуха с распыленными в нем частицами краски;

- системой подачи сжатого воздуха для обратного обдува фильтров и удаления с них осевших примесей и загрязнений;

- системой аспирации для улавливания из воздуха не осевших на детали частиц полимера, их очистки и возврата в технологический процесс;

- локальным освещением люминесцентными лампами;

- виброситом, на которое с фильтров сбрасывается порошок, собранный из воздуха;

- установкой для напыления полимера вручную при помощи покрасочного пистолета.

Камера состоит из металлического каркаса, обшитого листами нержавеющей стали с полимерным покрытием. Дно камеры имеет полированное покрытие, которое позволяет избежать возникновения искр при случайном падении инструмента или детали в процессе покраски.

- Установка для ручного напыления порошка

- Трибостатическое и электростатическое напыление порошка

- Перенос полимера с трибостатическим зарядом

- Метод электростатического заряда порошка

- Создание необходимого заряда на окрашиваемой детали

- Оборудование для оплавления и полимеризации порошкового покрытия

- Оборудование для транспортировки

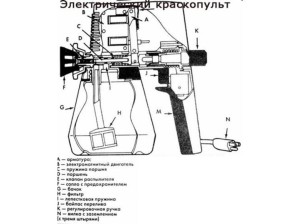

Установка для ручного напыления порошка

Установка ручного напыления УРН-2.

Установка для ручного напыления – это один из основных элементов покрасочной камеры. Именно здесь частицы полимера получают необходимый заряд, выбрасываются из пистолета, образуя факел определенной формы, и оседают на детали, имеющей в это время противоположный заряд.

Установка УРН-2 разработана таким образом, чтобы довести производительность порошковой покраски до максимальных показателей. Она незаменима на производствах, где требуется покраска большого количества мелких деталей с частой сменой цветов краски. Ее подача в такой установке ведется непосредственно из заводской упаковки материала.

Эта система включает всасывающий патрубок, мощный инжектор и расположенный под углом виброствол. Такая конструкция позволяет переносить на детали порошки даже с очень сложным составом и повышенной влажностью.

Трибостатическое и электростатическое напыление порошка

Полимерно-порошковая покраска требует предварительной зарядки расходного материала. Этот процесс может проходить двояко, соответственно, и оборудование используется двух типов: трибостатическое и электростатическое. Особенно востребованными являются покрасочные пистолеты, совмещающие в себе трибо- и электростатические функции. В тех случаях, когда после напыления полимера на покрытии обнаруживаются дефекты, деталь необходимо доработать. Для этого требуется смена заряда порошка, иначе слои краски будут несовместимы друг с другом. Вот здесь и происходит переключение с одного режима распыления на другой с противоположным зарядом. Управление режимами работы покрасочных пистолетов осуществляется при помощи пневмопульта.

Перенос полимера с трибостатическим зарядом

Суть этого метода в том, что полимерные частицы получают необходимый заряд при прохождении через ствол покрасочного пистолета, изготовленный из специального материала (например, в случае с эпоксисодержащими красками из фторопласта). Таким образом, нет необходимости искусственно создавать электрическое поле, то есть подавать на пистолет напряжение.

Такая технология применяется преимущественно при покраске деталей сложной формы. Однако производительность процесса гораздо ниже, чем при напылении полимера с электростатическим зарядом. Кроме того, по мере работы пистолета суммарный заряд частиц может снижаться, а значит, снижается и процент осевшего на деталь материала и увеличиваются потери.

Метод электростатического заряда порошка

Электростатический заряд – это заряд, который полимерные частицы получают под действием электрического поля, созданного при помощи коронирующего электрода, входящего в конструкцию покрасочного пистолета. Напряжение при этом достигает 20-100 кВ. Этот метод характеризуется высокой производительностью и экономией расходного материала. Единственный недостаток – сложность перенесения краски на изгибы и выступы деталей.

Создание необходимого заряда на окрашиваемой детали

Все детали, подлежащие окрашиванию полимерным порошком, должны иметь достаточную объемную или поверхностную проводимость. Лучше всего с этим требованием справляются металлы.

Если необходимо покрасить дерево, стекло или пластмассы, для увеличения проводимости их предварительно обрабатывают антистатическими составами или специальными токопроводящими грунтами.

Другой способ увеличения проводимости – нагрев детали перед покраской. К этому способу прибегают и тогда, когда требуется создать толстый полимерный слой.

Оборудование для оплавления и полимеризации порошкового покрытия

Полимеризация порошка – это не менее важный этап, чем сама покраска детали, поскольку в это время краска затвердевает, образуя на поверхности монолитное покрытие. Здесь исключительное значение имеет четкое следование технологии, поскольку недоотверждение полимера делает покрытие хрупким, а переотверждение может привести к необратимому изменению цвета и потере блеска.

На данном этапе основным оборудованием являются печи для оплавления слоя порошка, нанесенного на поверхность детали в процессе полимерной покраски. Как и покрасочные камеры, они могут быть тупиковыми или проходными.

Печь типа ПП-16 (образец).

Печь типа ПП-16 представляет собой конструкцию, включающую следующие элементы:

- корпус из панелей с теплоизоляцией («сэндвич» из двух несущих оцинкованных стальных листов и базальтового утеплителя толщиной 10 см между ними);

- одна или две (для проходных печей) пары распашных дверей со специальными силиконовыми уплотнителями;

- 1-8 нагревательных элементов с питанием от электричества;

- система подвески деталей;

- система рециркуляции воздуха;

- пульт управления;

- электрошкаф с терморегулятором, таймером и звуковым датчиком, подающим сигнал по окончании сушки.

Печь для «запекания» покрытия, сформированного в результате полимерной покраски должна создавать и поддерживать в течение всего процесса на неизменном уровне необходимую температуру, иначе гарантировать качество полимерного окрашивания будет невозможно.

При выборе печей особое внимание следует уделять скорости нагрева, в частности, если речь идет о сушках с системой рециркуляции воздуха.

Оптимального результата удается добиться в печах, где отклонение температуры в процессе оплавления полимера не превышает 5°С. Процедура должна длиться около 10-15 минут при температуре 160-180°С, причем имеется в виду не температура воздуха в печи, а температура поверхности детали.

В процессе оплавления полимера порошок превращается в вязко-текучий расплав, из которого постепенно вытесняется воздух. Если некоторая его часть все же остается в толще краски, покрытие может получиться пористым. Чтобы избежать возникновения подобных дефектов, рекомендуется нагревать детали до температуры, превышающей температуру плавления порошковой краски, а также не распылять материал слишком толстым слоем.

Вязкий полимер в процессе сушки как бы вплавляется в поверхность, заполняя и выравнивая ее мелкие изъяны. Таким образом, отличная адгезия и маскировка мелких дефектов – это одни из главных достоинств порошковой покраски.

После оплавления в печах окрашенные детали направляются на охлаждение, где их необходимо оградить от загрязнения пылью и механических воздействий, так как до полного отвердевания полимерное покрытие характеризуется повышенной уязвимостью.

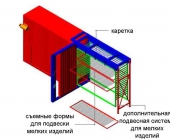

Оборудование для транспортировки

Передвижение деталей на всех этапах порошкового окрашивания (напыление, полимеризация, остывание, маркировка, контроль качества, упаковка) осуществляется поперечно-перекрестными транспортными системами.

Транспортное оборудование представлено каретками, на которых перевозятся детали, которым предстоит полимерная покраска. Каретки, в свою очередь, передвигаются по монорельсовым путям на вертикальных несущих конструкциях.

Каретки могут отличаться друг от друга грузоподъемностью и размерами. Предусматривается возможность сцепления нескольких кареток между собой, чтобы обеспечить быстрое прохождение через покрасочную камеру нескольких небольших деталей.

Еще одно устройство – это перегружатель, который обеспечивает передвижение кареток с одного монорельсового пути на другой.

Таким образом, в заводских условиях транспортировка деталей, подлежащих окрашиванию, почти полностью автоматизирована, поэтому затраты ручного труда минимальны.